تولید خوراک پلتشده برای طیور نخستینبار در دهه ۱۹۲۰ میلادی در غرب آغاز شد تا بهرهوری تغذیه طیور افزایش پیدا کند . در پلت کردن مواد خوراکی پس از آسیاب و ترکیب، در دستگاه پلتساز فشرده و به شکل گلوله با اندازه دلخواه در میآیند.

با گسترش فناوری در دهه ۱۹۵۰، پلتسازی به استاندارد جهانی در صنعت مرغداری تبدیل شد. مزیت اصلی آپلت کردن خوراک ، کاهش ضایعات و بهبود رشد طیور بود که باعث رواج سریعش در جهان شد.

در ایران، فناوری پلتسازی از اوایل دهه ۱۳۵۰ با واردات دستگاههای صنعتی پلت سازی آغاز شد. در دهههای بعد، همراه با رشد صنعت مرغداری، تولید پلت در سراسر کشور نیز گسترش یافت. از اوایل دهه ۱۳۸۰، تولیدکنندگان داخلی توانستند دستگاههای پلتساز ایرانی بسازند. اکنون بیش از ۸۰٪ خوراک مرغداریهای صنعتی ایران بهصورت پلتشده خوراک مصرف میشود. تولید پلت بوقلمون نیز در سالهای اخیر رشد سریعی داشته است.

ورود فناوریهای نو مانند پلت سرد و اکسترود مسیر تولید نیمهصنعتی را امروز هموار کرده است. مزایای پلت کردن شامل موارد تراکم و ارزش غذایی بالاتر ،کمتر فاسد شدن در انبار ، مصرف بهتر توسط طیور و نتیجتا به حد اقل رسیدن اتلاف خوراک .

آمار عددی دقیق و کامل برای ۱۰ سال گذشته درباره مصرف پلت یا خوراک طیور در ایران بهطور عمومی منتشر نشده است. ولی، چند داده کلیدی وجود دارد که میتواند کمککننده باشد:

یک – ظرفیت اسمی صنعت خوراک دام و طیور ایران حدود ۲۱ میلیون تن در سال است، اما عملکرد واقعی حدود ۱۱ میلیون تن در سال ۲۰۱۹ بوده است.

دو – از مقداری که پلت در سال ۲۰۱۹ تولید شده، حدود ۴.۲ میلیون تن آن به خوراک طیور اختصاص داشته است.

سه – در گزارش دیگری گفته شده که در سال ۱۴۰۳ (۲۰۲۴/۵) حدود ۱۱ میلیون تن خوراک دام و طیور در ایران تولید شده است.

با داده های فوق الذکر میتوان متوجه شد بازار ارزشمندی برای این محصول وجود دارد

ترندهای جدید پلت طیور

اتوماسیون کامل خطوط تولید: استفاده از سیستمهای هوشمند برای کنترل مراحل آسیاب، میکس، بخاردهی، فشردهسازی و بستهبندی باعث افزایش یکنواختی و کاهش خطاهای انسانی شده است.

پلت بایندرهای زیستی و پایدار: جایگزینی چسبهای شیمیایی با بایندرهای طبیعی مانند لیگنین، صمغ گیاهی یا پلیساکاریدها برای افزایش استحکام پلت و کاهش اثرات زیستمحیطی.

استفاده از افزودنیهای عملکردی: ترکیباتی مانند پروبیوتیکها، پریبیوتیکها، آنزیمها و اسیدهای آلی برای بهبود سلامت روده، افزایش جذب مواد مغذی و کاهش نیاز به آنتیبیوتیکها.

فرمولاسیون دقیق بر اساس نیازهای نژادی و مرحله رشد: طراحی خوراک پلت با توجه به سن، نوع پرنده (گوشتی، تخمگذار، زینتی)، و شرایط محیطی برای دستیابی به حداکثر بهرهوری.

کاهش خاکه و افزایش دوام فیزیکی پلت: با بهینهسازی اندازه ذرات، دما و رطوبت در کاندیشنر و استفاده از تجهیزات پیشرفته، خوراکی با شکل یکنواخت و ماندگاری بالا تولید میشود.

پلتهای چندلایه یا پوششدار: استفاده از لایههای محافظ برای کنترل آزادسازی مواد مغذی یا دارویی در دستگاه گوارش پرنده، بهویژه در شرایط استرس یا بیماری.

توسعه خوراک پلت برای طیور بومی و زینتی: با توجه به رشد بازار پرندگان زینتی و بومی، فرمولهای خاصی برای این گروهها طراحی شدهاند که نیازهای تغذیهای متفاوتی دارند.

دو نوع بازیگر در این بازار وجود دارند :

برخورد رقبا با ترندهای فنی (اتوماسیون، پایداری و ماشین آلات) :

یک – اتصال به تکنولوژی: کارخانههای بزرگ سرمایهگذاری در خطوط اتوماسیون و مانیتورینگ را شروع کردهاند؛ اما در سطح کارگاههای کوچک، بسیاری هنوز از دستگاههای سادهتر استفاده میکنند.

دو – تولید داخل تجهیزات: بهدلیل محدودیت واردات و هزینه، تولیدکنندگان و سازندگان ایرانی (کارگاههای ماشینسازی) روی ساخت و بهینهسازی پلتمیلهای داخلی کار کردهاند

برخورد رقبا به تقاضای کیفیت و فرمولاسیون :

یک – تمرکز بر فرمولاسیون و پره میکس: بازیگران بزرگ بخش «پرمیکس/کنسانتره» را قوی نگه داشتهاند و با دیتابیس تغذیهای و مشاوره تغذیهای سعی در نگهداشتن مشتریان مرغداری دارند.و این یعنی یک رقیب بزرگ، فقط محصول نمیفروشد — خدمات تغذیهای هم میفروشد.

دو – بستهبندی و برندینگ: شرکتهای مطرح روی بستهبندی استاندارد (۲۵/۵۰ کیلوگرم) و برند بهداشتی تاکید دارند؛ تولیدکنندگان کوچکتر اغلب از بستهبندیِ سادهتر بهره میبرند.

الف – تضمین کیفیت و آنالیز تغذیهای همراه با گواهی بهداشتی (دامپزشکی) ارائه دهید — مشتریان صنعتی این را میخواهند.

ب- بستهبندیهای کوچک و فروش از طریق توزیعکنندههای محلی برای جذب پرورشدهندگان کوچک و خانگی.

ج – همکاری با تولیدکنندگان پرمیکس برای ارائه فرمولهای آماده و خدمات مشاوره تغذیهای .

د – سرمایهگذاری در ماشینآلات کممصرف و قابل تعمیر محلی تا مشکلات برق و واردات را کمتر لمس کنید.

ه – حضور در نمایشگاهها و شبکهسازی با مرغداریها (iPEL و همایشهای تخصصی) تا قراردادهای محلی ببندید.

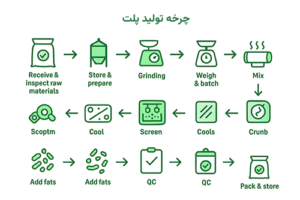

دریافت و بازرسی مواد خام

ذخیرهسازی و آمادهسازی اولیه

آسیاب (Grinding)

توزین و بچینگ (Batching/Formulation)

میکس (Mixing)

شرایطدهی — کاندیشنینگ (Conditioning/Steaming)

پلتسازی (Pelleting)

خنکسازی (Cooling)

سرند / جداسازی آرد و پلت شکسته (Screening & Crumbling — در صورت نیاز)

افزودن روغن/پوشش (Fat coating / Spraying additives)

کنترل کیفیت (QC) و ثبت نتایج

بستهبندی و انبارش

پاکسازی و نگهداری دستگاهها

دریافت و بازرسی مواد خام

برخی از مواد رایج در تولید پلت عبارتند از : ذرت، سویا یا کنجاله سویا، سبوس، کنجاله کلزا (در صورت استفاده)، آسیابهای پروتئینی، پرمیکس (ویتامین/معدنی)، اسیدهای چرب/روغن، نمک، افزودنیها (پروبیوتیک، آنزیم و غیره). در این مرحله میبایستی پارامترهای رنگ، بوی، آلودگی قارچی/آفت، درصد رطوبت اولیه (با رطوبتسنج)، و نتایج آنالیز (در صورت امکان: پروتئین خام، چربی، خاکستر ) را کنترل و بررسی نمود و دانهای مرطوب و متعفن را جدا نمود .

ذخیرهسازی و آمادهسازی اولیه

در ادامه برای سیلو یا مخازن مخصوص هر ماده تهویه مناسب و آنرا در برابر آفات محافظت نمود .

توصیه میشود رطوبت پایینتر از 14% برای دانه ها باشد. برای نگهداری بهینه مواد از سیستم کنترل بر اساس ورود استفاده کنید .

آسیاب (Grinding)

برای رسیدن به اندازه ذرات مناسب برای میکس و پلتینگ (افزایش سطح تماس و هضم) از آسیاب چکشی (Hammer mill) یا رولرز استفاده میشود.

این اندازه برای مرغ معمولاً 600–800 میکرون (0.6–0.8 mm)، برای بوقلمون گاهی کمی درشتتر یا ریزتر بسته به فرمول؛ برای جوجهریزی (starter) ریزتر (~500–700 µm).

توزین و بچینگ (Batching/Formulation)

در مرحله توزین هر جزء طبق فرمول وزنکشی میشود (دیجیتال یا مکانیکی). معمولا دقت توزین: ±0.1–0.5% برای پرمیکسها ضروری است.

بچینگ معمولاً بر اساس وزن خشک انجام میشود؛ افزودنیهای مایع در مرحله پوشش یا بعد از میکس افزوده شوند.

میکس (Mixing)

معمولاً 3–7 دقیقه برای یکنواختی مطلوب؛ آزمایش یکنواختی با نمونهگیری (کوئف. واریاسیون) با هدف توزیع یکنواخت پرمیکس و افزودنیها در کل بچ از میکسرهای افقی (ribbon / paddle) یا عمودی استفاده میشود

کاندیشنینگ (Conditioning / Steaming)

افزودن بخار/رطوبت و افزایش دما قبل از پلتینگ تا نشاستهها ژلاتینه شوند و پلاستیسیتی فراهم شود کاندیشنینگ میگویند . پارامترها معمول: دما در ورودی به پلتمیل بین 75–85°C (بسته به فرمول) و زمان اقامت 20–60 ثانیه متغیر. و رطوبت کلی خوراک در زمان ورود به ماتریس (die) معمولاً 15–18%.

نکته مهم : برای افزودنیهای حساس (آنزیم/ویتامین) دمای کاندیشنر را متناسب تنظیم کنید تا آسیب نبینند.

پلتسازی (Pelleting)

برای تولید پلت در این مرحله باید از دستگاه پلتمیل با ماتریس (die) و غلتک (roller). استفاده کنید .

اندازه ماتریس (دای): برای مرغ گوشتی معمولاً قطر پلت 2.5–4 mm؛ برای بوقلمون بزرگتر 4–6 mm؛ جوجهها 2–3 mm. . فشار غلتک و سرعت ماتریس بسته به دستگاه و فرمول تنظیم میشود. و دما در ماتریس ممکن است به 80–90°C برسد .

نکته: بالانس بین فشار، رطوبت و دمای ماتریس برای کاهش گردآلودگی و افزایش دوام پلت بسیار مهم است.

خنکسازی (Cooling)

پلت تازه تولیدشده دارای دمای بالا و رطوبت نسبی است و میبایست تا دمای محیط و رطوبت نهایی ~10–12% کاهش یابد تا دارای استحکام و ماندگاری مناسب شود. برای این هدف میتوان از کولر (counterflow cooler) معمولاً با جریان هوا استفاده کرد .

زمان: بر اساس ظرفیت و نوع کولر، چندین دقیقه تا 20–30 دقیقه.

سرند / جداسازی آرد و پلت شکسته (Screening)

مخلوط بدست آمده شامل پلت سالم ، پلت شکسته و آرد میباشد . و میبایست برای جدا سازی از سرند (screener) استفاده کرد.

آرد بازگشتی (return fines) معمولاً به آسیاب بازمیگردد یا مجدداً میکس میشود و برای تولید «کرامبل» (برای جوجهها) از دستگاه کرامبلر استفاده میشود.

پوششدهی / اسپری روغن و افزودنیها (Optional)

به منظور افزودن چربیِ قابل هضم یا طعمدهنده/ویتامینهای حساس حرارتی، از واحد اسپری (coating) پس از خنککن استفاده میشود. مقدار پوشش معمول: 1–3% روغن بسته به فرمولمیباشد .

نکته افزودنیهای حساس به حرارت (پروبیوتیک، آنزیم) بهتر است پس از پلت و در پوشش افزوده شوند.

کنترل کیفیت (QC)

بستهبندی و انبارش

معمولا بسته بندی در کیسههای 25 یا 50 کیلوگرمی، وبرای خردهفروشی 5–10 کیلو صورت میگیرد .بر روی لیبل مشخصات ترکیب، تاریخ تولید، تاریخ انقضا (معمولاً 3–6 ماه بسته به افزودنیها)، شماره بچ میبایست درج گردد.

انبار: دور از رطوبت، تهویه مناسب، ارتفاع انبارش کنترلشده تا فشار روی پالتها زیاد نباشد.

پاکسازی، نگهداری و ایمنی

در هر مجموعه تولیدی میبایستی یک برنامه تعمیر نگهداری اعم از رو غنکاری غلتکها، بررسی تسمهها، پاکسازی فضاها برای جلوگیری از آلودگی حشرات و جوندگان و کنرل ایمنی شامل :سیستمهای خاموشکن خودکار در صورت افزایش دما (خطر آتشسوزی)، تهویه مناسب، استفاده از ماسک/گوشی حفاظتی برای کارکنان تدوین گردد . همچنین باید مواد فاسد یا آلوده جدا و طبق مقررات محلی دفع شوند.

اختلافات تغذیهای بین مرغ و بوقلمون که روی تولید اثر دارد

لیست تجهیزات:

دستگاه / تجهیزات | مشخصات فنی پیشنهادی |

سیستم دریافت و ذخیره مواد اولیه | سیلو فلزی یا پلیاتیلنی ۲ تا ۵ تنی |

آسیاب چکشی (Hammer Mill) | ظرفیت 500–1000 کیلوگرم در ساعت، موتور 7.5 تا 15 اسب، توری 0.8–3 میلیمتر |

میکسر افقی (Horizontal Mixer) | ظرفیت 300–500 کیلوگرم در هر بچ، موتور 5–10 اسب |

سیستم توزین و کنترل دیجیتال | کنترل PLC، دقت ±1٪، نمایشگر LCD |

دستگاه بخاردهی یا کاندیشنر (Conditioner) | فشار 1–2 بار، دمای بخار 80–90°C |

پلتپرس (Pellet Mill) | ظرفیت 500–1500 کیلوگرم در ساعت، قطر دای 2–6 میلیمتر، موتور 20–40 اسب |

کولر (Cooler) | جریان هوای معکوس، ظرفیت همسطح با پلتپرس |

الک و خردکن پلت (Pellet Crumbler) | دو غلطک قابل تنظیم، الک لرزشی |

بستهبندی نیمهاتوماتیک | کیسهزن 10–50 کیلوگرم، دوخت حرارتی، سیستم توزین دیجیتال |

سیستم انتقال (اسکرو یا بالابر) | مارپیچ استیل یا آهنی، ظرفیت 1 تن/ساعت |

دیگ بخار کوچک (Mini Boiler) | ظرفیت 100–250 کیلوگرم بخار در ساعت، فشار کاری 4–6 بار |

سیستم فیلتراسیون و گردگیر | فیلتر کیسهای یا سیکلون، راندمان 95٪ |

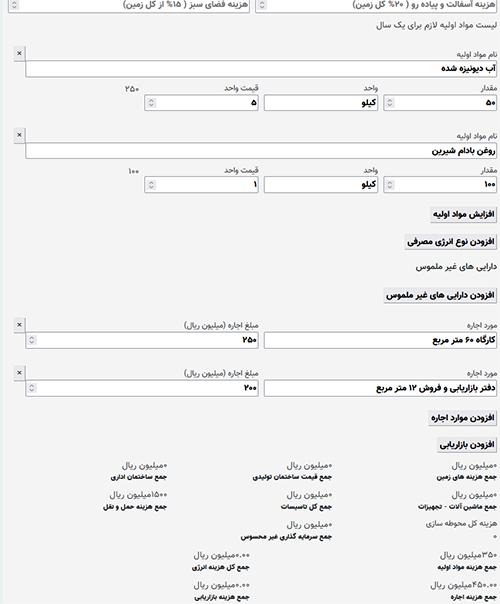

مواد اولیه:

نوع ماده | درصد تقریبی در فرمول (مرغ گوشتی) | مشخصات فنی یا کیفی |

ذرت آسیابشده | 50–60٪ | رطوبت ≤ 12٪، اندازه ذرات 0.8–1.2mm |

کنجاله سویا | 25–30٪ | پروتئین خام ≥ 44٪ |

سبوس گندم / جو | 5–10٪ | فیبر خام ≤ 10٪ |

پودر ماهی یا گوشت | 2–5٪ | چربی ≤ 10٪ |

کربنات کلسیم (سنگ آهک) | 1–2٪ | خلوص ≥ 95٪ CaCO₃ |

فسفات دیکلسیم | 0.5–1٪ | فسفر قابل جذب ≥ 18٪ |

نمک خوراکی | 0.3٪ | NaCl ≥ 99٪ |

ویتامین و مواد معدنی مکمل | 0.5–1٪ | طبق فرمول تجاری |

روغن گیاهی یا چربی حیوانی | 1–2٪ | اسید چرب آزاد ≤ 5٪ |

افزودنیها (آنزیم، پروبیوتیک، ضدقارچ) | ≤ 0.5٪ | مطابق توصیه فنی شرکت سازنده |

شبکه تأمین تعاونی–دیجیتالی مواد اولیه

ایده بهاختصار

یک پلتفرم دیجیتال کوچک (اپلیکیشن یا وب داشبورد) بین چند تولیدکننده پلت نیمهصنعتی و مرغداریهای محلی ایجاد کنید . هدف این پلتفرم :

یک – مواد اولیه (ذرت، کنجاله سویا، سبوس، افزودنیها) بهصورت گروهی خریداری شوند،

دو – موجودی هر واحد و تاریخ مصرف در سیستم ثبت شود،

سه – حملونقل اشتراکی بین واحدها مدیریت میگردد.

هدف از این نوآوری کاهش هزینههای مواد اولیه و جلوگیری از کمبود ناگهانی با همکاری بین چند واحد کوچک و متوسط در منطقه.

نحوه عملکرد پلتفرم

چه کسی مازاد ذرت یا سویا دارد،

چه کسی نیاز دارد،

و کدام تأمینکننده یا کامیون در مسیر قرار دارد.

مزایای نوآوری

استراتژی انحصاری : بازاریابی مبتنی بر داده و اعتماد میدانی

(Data-Driven Trust Marketing)

ایده:

برند شما بهجای صرف تبلیغات، بر پایه شفافیت ترکیب و نتیجه عملکرد پلت در فارمها بازاریابی میکند.

روش اجرا:

یک – تعدادی مرغداری کوچک را برای آزمایش میدانی رایگان پلت انتخاب کنید.

دو – عملکرد (افزایش وزن، ضریب تبدیل خوراک، سلامت طیور) را ثبت کرده و بهصورت نموداری در سایت و شبکههای اجتماعی منتشر کنید.

سه – با اسکن QR روی بسته پلت، مشتری بتواند گزارش واقعی عملکرد تغذیهای را ببیند.

چهار – از دامپزشکان و کارشناسان تغذیه بهعنوان سفیر علمی برند استفاده کنید.

مزیت:

استراتژی فروش اشتراکی و تأمین منظم منطقهای

(Regional Supply Subscription)

ایده:

بهجای فروش مقطعی، پلت را در قالب طرح اشتراک ماهانه یا فصلی به مرغداران منطقه بفروشید.

روش اجرا:

برای اجرای این روش کافیست تعدادی (مثلا بیست ) فروشنده در پلتفرم ثبت نام کنند . از این طریق پلت فرم هرماه مقدار مشخصی پلت با ثبات قیمت و تضمین تحویل بموقع ارسال میکند . برای حفظ وفا داری تخفیف یا خدمات رایگان مثل مشاوره تغذیه، حمل رایگان ویا هدیه دادن ضد قارچ پلت فرم ارائه میدهد . با این استراتژی سفارشها تجمیع و تولید برنامه ریزی پذیرتر و هزینه لجستیک کاهش میابد.

مزیت:

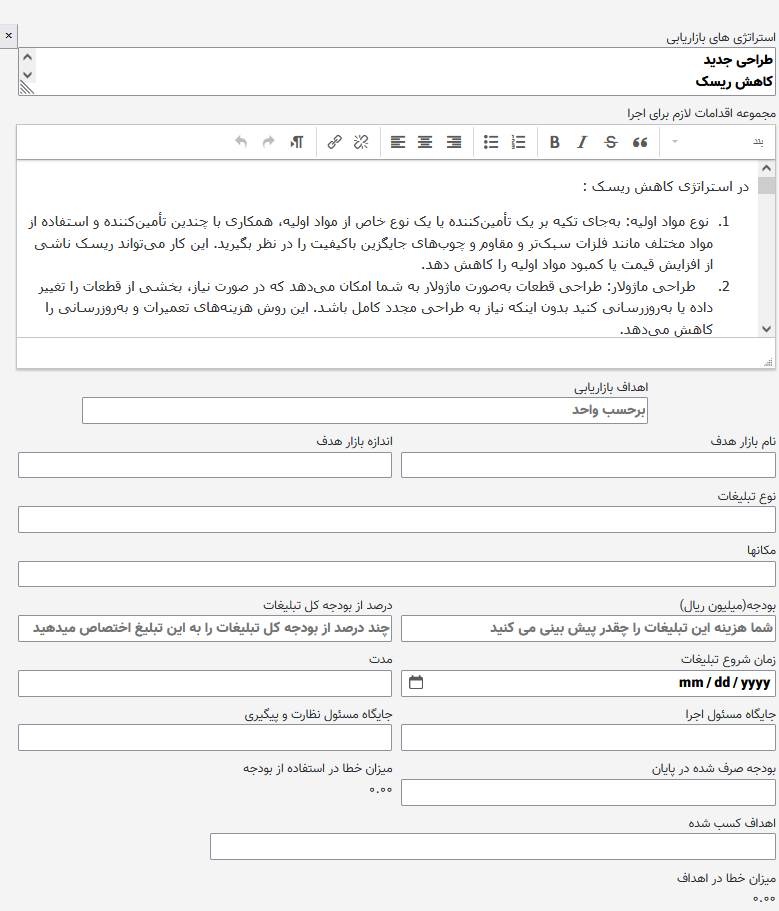

با استفاده از پلتفرم بیزینس پلن اینوپارس که به شکل زیر در اختیار شما میباشد ، هزینه ، زمان و نحوه اجرای هرکدام از استراتژی های فوق را مشخص کنید

از آنجا که هر کارفرما بر اساس امکانات و اهداف خود برنامه تولید را طرح ریزی میکند و استراتژی های آنها کاملا شخصی میباشد محاسبه سرمایه لازم و میزان سود برای هر کارگاه کاملا اختصاصی میباشد .

از طرف دیگر قیمتها هر روز تغییر میکند و باید محاسبه ها بصورت آنلاین محاسبه گردد . لذا برای سهولت در اجرا ما پلتفرم بیزینس پلن اینوپارس را در اختیار شما قرار داده ایم که با استفاده از آن میتوانید قیمت تمام شده حقیقی و نقطه سربسر و نرخ بازده سرمایه را در لحظه داشته باشید . فرم ورود اطلاعات بشکل زیر میباشد :

مرحله ۱ – تحلیل و طراحی ساختار نوآوری

مجموعه اقدامات کلیدی:

شناسایی تأمینکنندگان اصلی (ذرت، سویا، افزودنیها) در استان یا منطقه.

تحلیل هزینه فعلی خرید، حمل و نگهداری مواد اولیه.

تعیین تعداد تولیدکنندگان یا مرغداریهای شریک در شبکه (مثلاً ۵ تا ۱۰ واحد).

تعریف اهداف پلتفرم شامل کاهش هزینه، شفافیت کیفیت، تأمین پایدار.

طراحی مدل همکاری ( مثلا تعاونی، قراردادی، خصوصی).

مرحله ۲ – توسعه زیرساخت دیجیتال پایه

مجموعه اقدامات کلیدی:

مرحله ۳ – یکپارچهسازی دادهها و کنترل کیفیت

مجموعه اقدامات کلیدی:

تعریف پارامترهای کنترل کیفی (رطوبت، پروتئین، خاکستر، تاریخ ورود).

هماهنگی با یک آزمایشگاه دامپزشکی محلی برای ثبت نتایج در سیستم.

برچسبگذاری مواد اولیه و پلت نهایی با کد رهگیری (Batch Code).

آموزش کارکنان درباره نحوه ثبت دادهها و استفاده از سیستم.

مرحله ۴ – اجرای مدل خرید گروهی

مجموعه اقدامات کلیدی:

جمعآوری نیاز ماهانه تمام اعضا از طریق پلتفرم.

مذاکره با تأمینکنندگان بزرگ برای خرید عمده با تخفیف.

تعیین نقطه تحویل مشترک یا استفاده از ناوگان حمل اشتراکی.

ثبت گزارش خریدها و مقایسه قیمتها برای تحلیل صرفهجویی.

مرحله ۵ – توسعه مدل لجستیک اشتراکی

مجموعه اقدامات کلیدی:

شناسایی مسیرهای تکراری کامیونها بین واحدها.

برنامهریزی حمل مشترک برای چند مشتری نزدیک.

تعیین سهم هزینه حمل بین واحدهای شرکتکننده.

افزودن ماژول “رهگیری حمل” در پلتفرم دیجیتال.

مرحله ۶ – تحلیل عملکرد و گسترش شبکه

مجموعه اقدامات کلیدی:

تحلیل دادههای صرفهجویی، رضایت، و کیفیت پس از سه دوره اجرا.

ارائه گزارش به اعضا برای اعتمادسازی و جذب واحدهای جدید.

توسعه ماژولهای جدید در پلتفرم (مثل سفارش مواد افزودنی، تأمین مالی خرد، یا بیمه حمل).

ایجاد برند منطقهای برای شبکه (مثل “PelletLink Cooperative”).

مرحله ۷ – تثبیت و بهبود هوشمند

مجموعه اقدامات کلیدی:

افزودن سیستم تحلیل پیشبینی (AI ساده یا الگوریتمهای Excel) برای پیشبینی نیاز مواد.

ایجاد گزارشهای عملکرد خودکار برای تصمیمگیری سریع.

یکپارچهسازی با دادههای مالی و تولیدی هر کارگاه برای مدیریت جامع.

بدون نقشه و برنامه ریزی ، هر سفری بیهدف است؛ بیزینس پلن، نقشه راه رسیدن به قلههای تجارت توست . ما پیشنهاد می کنیم قبل از سرمایه گذاری یک طرح تجاری و نقشه راه با استفاده از پلتفرم بیزینس پلن تهیه نمایید . این طرح تجاری ابزاری است برای رسیدن به هدف و موفقیت شما .

هرطرح تجاری دو مشخصه حیاتی دارد:

یونیک برای اینکه شرایط هر فرد یکتاست و داینامیک است برای اینک شرایط دائم در حال تغییر است

اگر برای تهیه طرح تجاری نیاز به مشاوره و همراهی دارید ما در کنار شما هستیم